Сервисное обслуживание и услуги

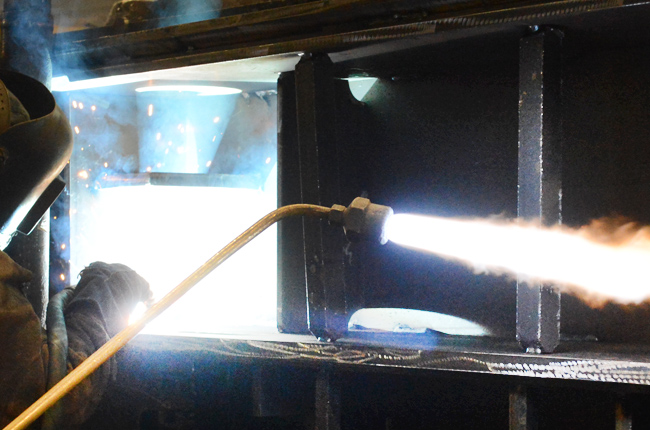

Сварка

ручная сварка покрытым электродом:

- стали типа S235, S355

- кислото- и жаропрочные материалы

- углеродистые и легированные стали, предназначенные для машинных элементов

сварка методом MAG:

- стали типа S235, S355 и NVE36

- стали типа WELDOX420, S420G2 +M, S420G2 + Q, P460NL1, S690QL

- кислото- и жаропрочные нержавеющие стали; хром-никелевые (Cr-Ni),

хром-никель-молибденовые (Cr-Ni-Mo)

сварка закрытой дугой (UP):

- стали типа S235, S355 и NVE36

- стали типа S420G2 + M , S460N, S460ML, P460NL1

полуавтоматическая сварка порошковой проволокой в оболочке защитных газов FCAW стали.

сварка методом TIG::

- стали типа S235, S355

- алюминий

- кислото- и жаропрочные стали

упрочнение поверхностей методами:

- ручным, покрытым электродом

- методом MAG

- полуавтоматическим, порошковой проволокой в оболочке защитных газов FCAW.

Сварщики имеют допуск в соответствии со стандартом PN EN ISO 9606-1, дающим право на сварку технических устройств при условии их приемки Управлением технического надзора, Транспортным техническим надзором и другими квалификационными обществами.

Для сварки повторяющихся элементов предлагаем использовать сварочных роботов. Максимальные значения элементов, свариваемых роботами, составляют: вес до 50 000 кг, длина до 20 000 мм, ширина до 2 000 мм, высота до 4 000 мм.

Сервисное обслуживание и услуги

Компетентная и опытная сервисная команда АО "FAMAK" (FAMAK S.A.) предлагает полный спектр услуг по техническому обслуживанию и модернизации перегрузочных, транспортных и крановых машин и устройств.

- мы предоставляем услуги по ремонту и модернизации оборудования в области механики, гидравлики, электротехники и КИПиА,

- мы заботимся о техническом обслуживании оборудования в соответствии с рекомендациями технической и эксплуатационной документации, сводя к минимуму возможные простои оборудования, вызванные поломкой,

- мы планируем ремонт и определяем направления модернизации оборудования, адаптируя его к потребностям и финансовым возможностям нашего клиента,

- мы специализируемся на техническом обслуживании, ремонте и модернизации гидравлических систем, располагаем специализированным оборудованием, которое позволяет определить техническое состояние этих систем. Оказываем поддержку клиенту от этапа проектирования до запуска системы.

- мы проводим проверку оборудования под контролем УТН или ТТН:

- готовим оборудование для прямого исследования

- разрабатываем RESURS устройств

Многолетний опыт, накопленный при проектировании, производстве и обслуживании оборудования, гарантирует нашим клиентам комплексную, надежную и профессиональную техническую экспертизу устройств.

Эксперименты, в частности, охватывают:

- в области стальной конструкции устройств:

- определение степени деградации лакокрасочного покрытия

- состояние сварки и резьбовых соединений

- измерение толщины стальных элементов и определение степени потерь от коррозии

- измерение геометрии конструкции

- в области механизмов:

- контроль правильности работы механизмов (приводов, движущихся элементов)

- определение степени износа элементов приводной системы

- в области гидравлических систем:

- проведение измерений эксплуатационных параметров гидравлической системы:

- определение степени износа насосов и двигателей путем измерения давления и производительности,

- определение параметров гидравлического масла: класса чистоты, физико-химических свойств масла,

- диагностика внутренней утечки.

- в области электрооборудования:

- оценка состояния электрической установки, документированная электрическими измерениями:

- электрических проводов

- двигателей

- электрических аппаратов

- проверка правильности работы соединений безопасности и всей аппаратуры КИПиА, включая системы на базе драйверов PLC

В результате проведенных исследований клиент получает:

- подробное описание текущего состояния исследуемого устройства

- выводы и рекомендации для дальнейшей эксплуатации

- предложение по ремонту или модернизации

- документацию по ремонту

Слесарные и монтажные работы

- составление

- соединение

- монтаж стальных конструкций

Резка, гибка, тиснение и калибровка деталей из листового металла

Группа FAMAK предоставляет следующие услуги:

- газовая резка (ручная, полуавтоматическая, автоматическая); толщина обожженной углеродистой стали, низколегированной от 3 до 200 мм, диаметр режущих кругов от 100 мм до формата листового металла; при автоматической газовой резке предлагаем обжиг обычной и высококачественной стали; рабочий стол 3,5 м x 12,5 м x 2.

- автоматическая резка плазмой (рабочий стол 3 м x 24 м, толщина обожженных листов металла от 1 до 25 мм).

- сгибание, штамповка и вырезание эксцентриковым прессом, листогибочным прессом (600 Т, макс. L 8000 мм), горизонтальным прессом, намотчики для листового металла (макс. ø 800 мм и L3200 мм), намотчики для профиля.

Очистка поверхности перед производством.

Мы очищаем поверхность перед дробеструйной обработкой с помощью полуавтоматической технологической линии, роторного очистителя, а также туннельного и турбинного очистителя. Максимальные размеры очищаемого листового металла составляют 7000 мм x 6000 мм x 17900 мм.

Дробеструйная обработка стальных конструкций.

Дробеструйная обработка конструкций осуществляется в специальных дробеструйных камерах компании SCHLICK.

- размер рабочей камеры; 8м х 6м х 25м

- дверной проем: 6м х 6м Q=40T

- Максимальные размеры очищаемой конструкции: шир. 5,8 м х выс. 5 м x дл. 44 м.

Покраска и сушка стальных конструкций.

Покраска и сушка стальных конструкций осуществляется в специализированных кабино-сушилках компании ZUGIL.

- размер рабочей камеры: 8,4м х 7м х 27м.

- дверной проем: 6м х 6,5м Q=25T/ось.

- Максимальные размеры окрашиваемой конструкции: шир. 5,8 м х 5,88 м х 27 м.

Термохимическая обработка.

Термохимическая обработка осуществляется с помощью электрических камерных печей (рабочая зона камеры: 1,1 м х 0,7 м х 3,2 м), ямных печей для азотирования, ямных печей для цементации, универсальных подавателей для индукционного закаливания (зубчатые колеса модуль от 5 до 37 - для ø4900 мм, ролики для ø160 и L 1900 мм).

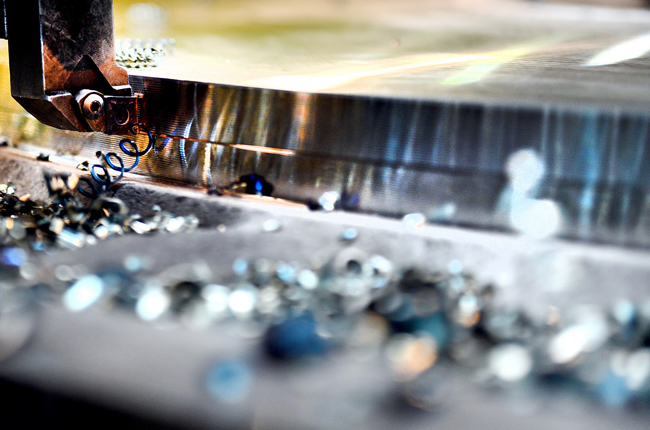

Механическая обработка

Обработка резанием осуществляется с использованием тяжелых, средних и легких винторезных токарных станков, токарных станков с числовым программным управлением, карусельных токарных станков, сверлильно-фрезерных станков для столов, плит, радиальных и координатно-измерительных сверлильных станков, вертикальных и инструментальных фрезерных станков, роликовых, дырокольных и плоскошлифовальных станков.

- точение на винторезных токарных станках для ø 1600 и L 6000 мм

- обработка на фрезерно-токарном центре CNC для ø320 и L 1000 мм

- обработка на настольном сверлильно-фрезерном станке с ЧПУ; рабочая зона 2500 мм x 1800 мм x 2000 мм Q = 12 000 кг

- обработка на плиточном сверлильно-фрезерном станке с ЧПУ; рабочая зона 4800 мм x 9000 мм x 4750 мм

- обработка на плиточном сверлильно-фрезерном станке; рабочая зона 4000 мм x 18000 мм x 5000 мм

- фрезерование на вертикальных и горизонтальных фрезерных станках; рабочая зона 1600 мм x 1250 мм x 400 мм Q= 1500 кг

- резка на пилах: для ø440 мм и L 12000 мм

- долбление на долбежном станке: стол ø800 мм, макс. ход 420 мм

- шлифование валов: для ø350 мм и L 1240 мм

- шлифование отверстий: для ø160 мм и L 160

- шлифование плоскостей: рабочая зона 300 мм x 1000 мм x 450 мм

- фрезерование на огибающем фрезерном станке: для ø800, модуль 1-14

- долбление на долбежном станке Fellows: для ø500 мм